南方网讯 (记者/张菲菲 杨政芳)四万平方米的工厂只有几名工人,24小时运行的“机器人造机器人”全自动无人生产线……2月20日,记者跟随“未来已来——高质量发展看广东”网络主题活动来到以制造业立市的佛山,看到生产线智能制造的一幕。

制造业“智造”形成良性循环

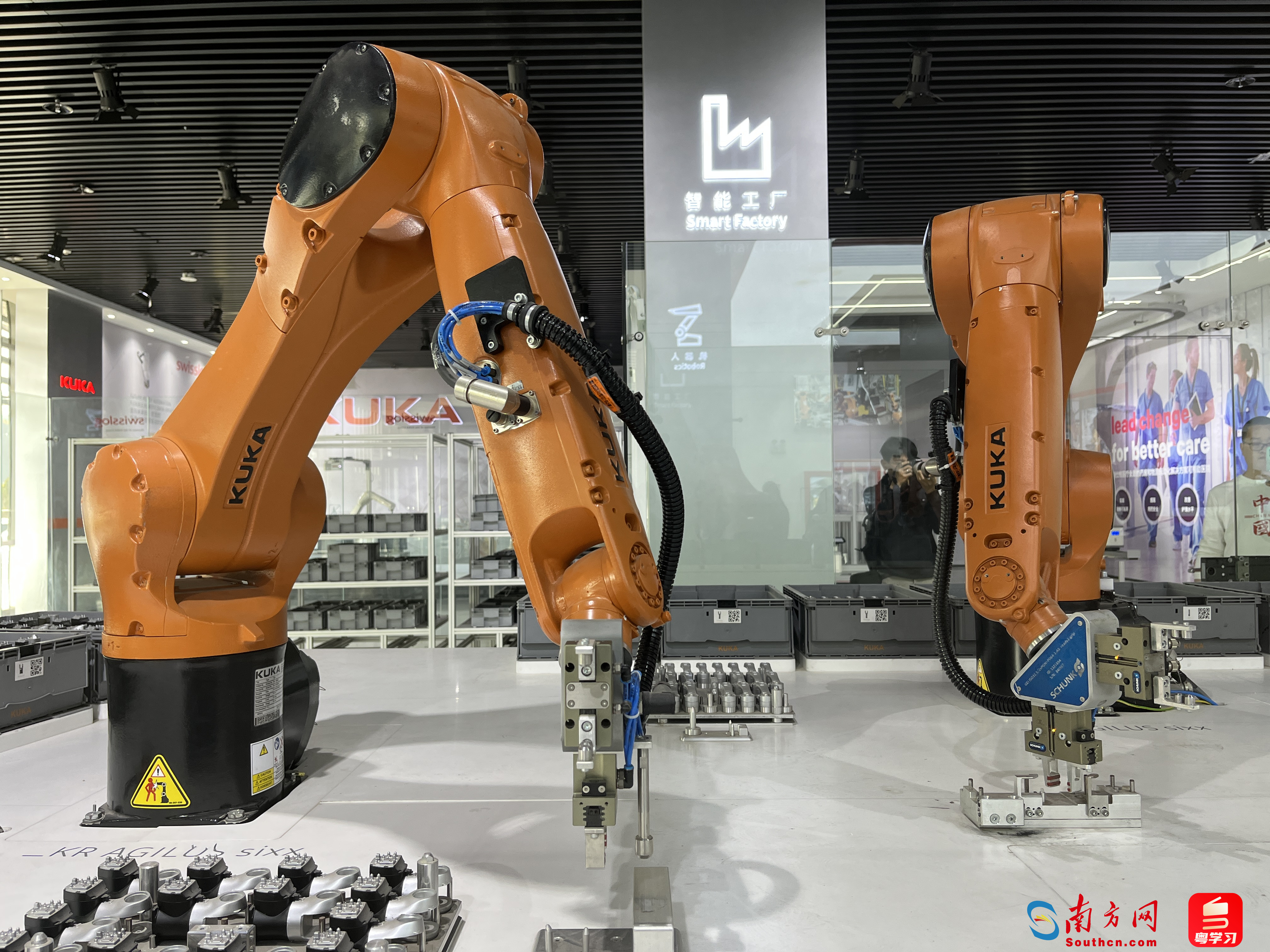

自动化生产线上,橙色机械臂有节奏地互相配合完成拧螺丝、组装等工序。这是库卡机器人(广东)有限公司今年1月启动的广东首条“机器人生产机器人”产线,也是国内第一条生产重载机器人的全自动化产线。

“这条产线由12台机器人组成,可以24小时不停线地生产,以前一条准线每天只能产出20台机器人,现在达到40台。”库卡中国营运与人力资源总监陈峰告诉记者,标准化生产不仅提升生产效率,还大大增强产品可控性。

自动化物流

目前,库卡机器人产量约占省内工业机器人行业14%的市场份额。佛山市工业和信息化局副局长李天赠介绍,佛山装备制造、泛家居两大产业集群规模已经突破千亿元,接下来将培育壮大工业机器人、新能源汽车、生物医药等新兴产业集群。

“机器人促进制造业转型升级,制造业的发展又推动工业机器人自动化的产业升级,从而形成一个正向循环。”陈峰介绍道,佛山将会有大量智能制造需求,是工业机器人的研发升级的沃土。

“数智”全屋定制,出错率小于1%

“为每一个家生成永久二维码,方便日后快速查阅3D图纸及数据。”记者走进风格各异的家居展厅,被映入眼帘的这句话吸引。

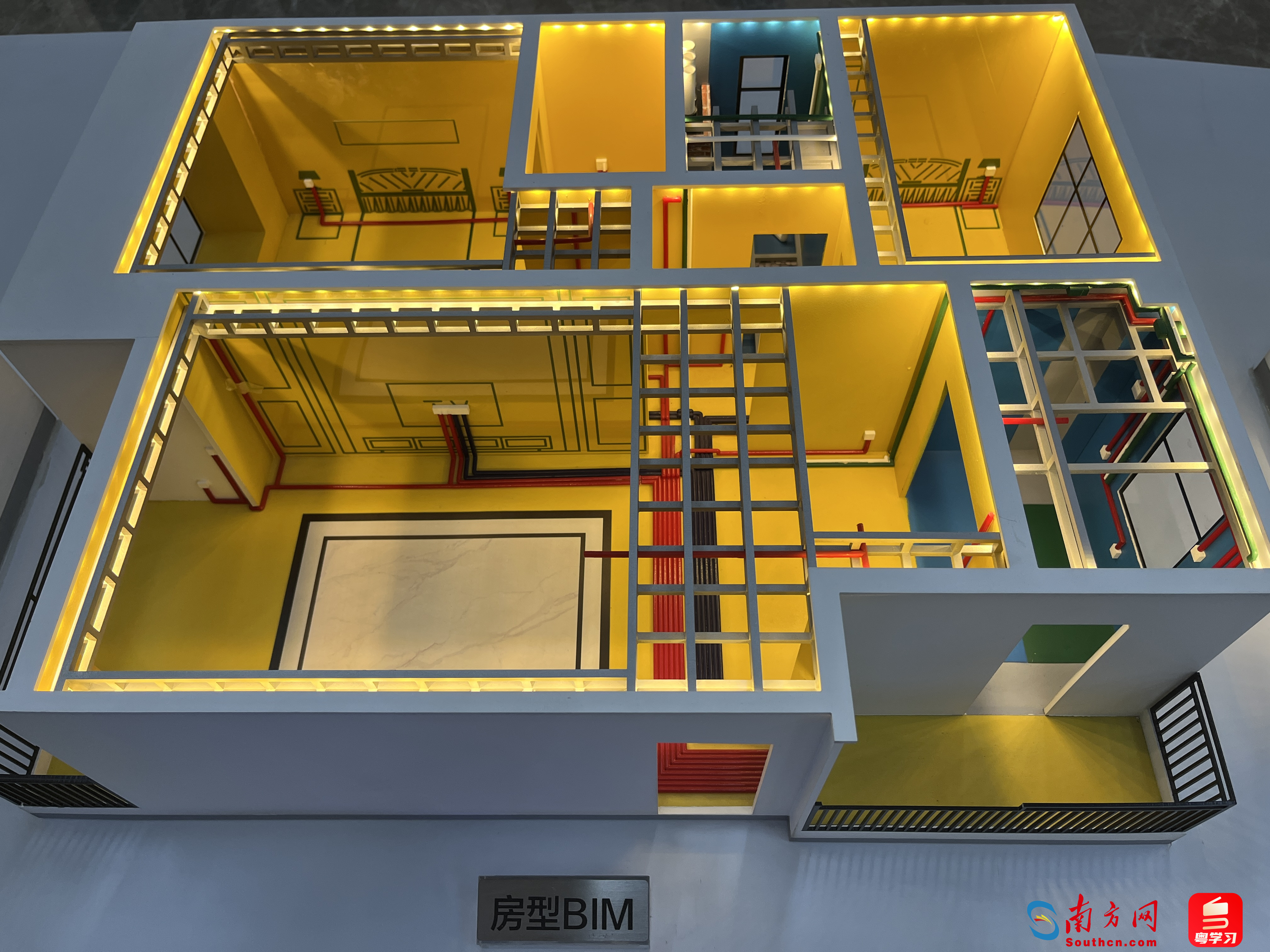

小小二维码大有用途。佛山维尚家具制造有限公司总经理黎干告诉记者,全屋定制装修基于虚拟模型BIM,形成虚拟指令储存进二维码里,生产车间可以通过标识解析获取每块板材的规格尺寸数据。

“每个订单形成虚拟指令扔进数字孪生的池子里,算法进行合并同类项,计算归纳出不同型号家具的颜色、材料用量、封边方式等,达到生产的最高效率和最少浪费。”黎干介绍,数字化处理订单和大数据调度,可以实现个性化定制家具产品的规模化生产。

四万平方米的车间只需5-8个工人,设备扫描板材上的二维码,板材便能自动切割成大小不一的尺寸,分拣到不同位置。“家具生产全流程数字化后,一天可以生产50万个部件,组成大约2000个不一样的家具产品。”黎干介绍,一件家具从下单到板材生产出来仅需16小时,效率提高不止10倍,但生产出错率控制在1%以内。

四万平方米的车间只需5-8个工人。

佛山涌现一批实现数字化转型升级的制造业企业,国星光电就是其中一员。该企业自2022年全面启动“智慧云工厂建设项目”,构建优势互补、产能协同、资源共享的LED行业云工厂,力争成为超高清显示关键技术策源地。

国星光电LED封装车间

设计引领创新,服务出口全球

记者来到广东工业设计城的展厅,几件时尚又实用的宠物用品吸引了媒体团的注意。“我们设计的这款宠物外出饮水杯,是同等容量里外形最小,这款设计也带动了宠物行业的创新发展。”佛山市方块工业设计有限公司董事长陈维滔介绍道。

广东工业设计城的展厅

“设计城的变化是非常大的,从以前给制造业做‘嫁衣’,到现在驱动各行各业创新升级。”广东工业设计城发展有限公司总经理黎霭莹告诉记者,经过多年发展,设计城的企业已由服务外包逐渐转向与产业深度合作,甚至将设计服务出口到全球。

广东工业设计城

陈维滔进驻广东工业设计城八年了,经常走出国门参加海外展会,同时引进大量海外设计师。“今年1月份,设计城组建了国际创业中心平台,不仅出口优质产品,还鼓励设计公司出口设计服务至海外,效果非常好。”陈维滔说道。

从设计服务制造到引领创新,从佛山制造走向佛山“智造”,佛山优质产品和服务打响“有家就有佛山造”这块“金字招牌”。